在工业4.0的浪潮中,智能工厂已成为全球汽车制造业转型升级的核心载体。从德国的大众、宝马,到美国的特斯拉、福特,再到日本的丰田、中国的吉利与蔚来,各大知名汽车企业正竞相布局以数据处理服务为核心的智能工厂,驱动生产模式向数字化、网络化、智能化深度演进。

数据处理服务作为智能工厂的“中枢神经”,贯穿于设计、生产、物流、销售及售后全链条。例如,特斯拉的“超级工厂”通过部署大量物联网传感器实时采集生产线数据,结合人工智能算法进行质量检测与预测性维护,显著提升了Model Y等车型的生产效率与一致性。宝马的莱比锡工厂则利用工业云平台整合供应链数据,实现零部件库存的精准管理与JIT(准时制)供应,降低了运营成本。

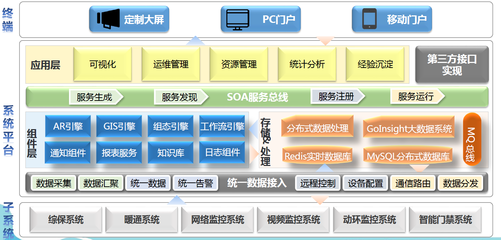

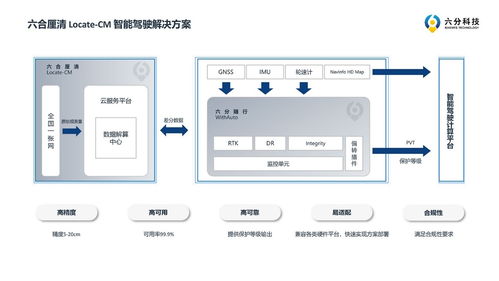

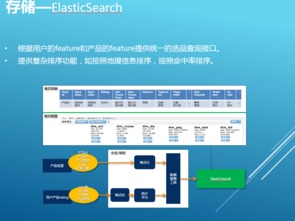

在数据处理架构上,这些企业普遍采用边缘计算与云端协同的模式:边缘端负责实时处理高频率的产线数据(如机械臂运行状态),确保低延迟控制;云端则聚合多工厂数据,通过大数据分析优化全局产能排程。丰田的“互联工厂”更将数据处理与精益生产结合,通过分析历史故障数据训练AI模型,提前预警设备异常,将停机时间减少了近30%。

智能工厂的数据处理也面临挑战:一是数据安全与隐私保护,跨国车企需遵守欧盟GDPR等法规;二是异构系统集成难题,传统生产线与新型物联网设备的协议兼容性要求高;三是人才短缺,既懂汽车工程又精通数据分析的复合型人才稀缺。

随着5G、数字孪生、区块链等技术的融合,汽车智能工厂的数据处理服务将更注重实时仿真与可信协作。例如,大众正探索通过数字孪生技术虚拟调试生产线,大幅缩短新车投产周期;而蔚来则利用区块链记录关键零部件数据,增强供应链透明度。

从自动化到智能化,数据处理服务不仅是汽车工厂的“增效器”,更是重塑产业生态的战略支点。它让汽车制造不再是孤立的机械重复,而是成为一场持续优化、自我演进的数字革命——在这条赛道上,谁能更高效地驾驭数据,谁就能赢得未来出行时代的方向盘。